मूविंग कॉलम गैन्ट्री मशीनिंग सेंटर्स में टेलीस्कोपिक कवर के लिए प्रमुख डिजाइन संबंधी विचार

लंबी स्ट्रोक की बाधाओं से लेकर हल्के और टिकाऊ इंजीनियरिंग समाधानों तक

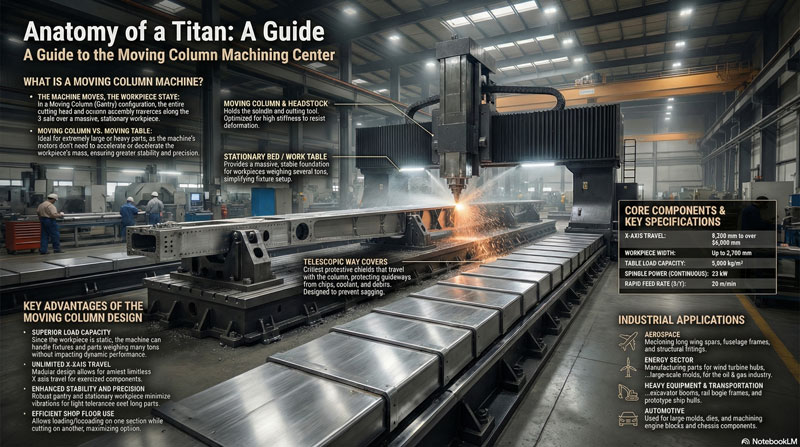

बड़े गतिशील कॉलम गैन्ट्री मशीनिंग केंद्रों से जुड़े अनुप्रयोगों में, टेलीस्कोपिक कवर केवल बुनियादी सुरक्षात्मक घटक से कहीं अधिक महत्वपूर्ण होते हैं। इनका प्राथमिक कार्य चिप्स और शीतलक को महत्वपूर्ण क्षेत्रों में प्रवेश करने से रोकना है, लेकिन इनका संरचनात्मक डिज़ाइन मशीन की गतिशीलता, दीर्घकालिक स्थिरता और समग्र रखरखाव लागत को सीधे प्रभावित करता है।

मूविंग कॉलम मशीनों की विशेषता अल्ट्रा-लॉन्ग एक्स-एक्सिस ट्रैवल, सिंक्रोनाइज्ड कॉलम मूवमेंट और हेवी-लोड मशीनिंग कंडीशंस हैं। ये विशेषताएं स्टैंडर्ड मशीनिंग सेंटर्स की तुलना में टेलीस्कोपिक कवर्स पर काफी अधिक इंजीनियरिंग संबंधी मांगें डालती हैं। परिणामस्वरूप, कवर डिजाइन में स्ट्रोक लेंथ, स्ट्रक्चरल रिजिडिटी, रोलिंग स्टेबिलिटी और वेट ऑप्टिमाइजेशन से संबंधित चुनौतियों को शुरुआत से ही ध्यान में रखना आवश्यक है।

व्यापक वास्तविक दुनिया के अनुभव के आधार पर, टिएन डिंग इंडस्ट्रियल कंपनी लिमिटेड ने कई महत्वपूर्ण - लेकिन अक्सर अनदेखी किए जाने वाले - डिजाइन कारकों की पहचान की है जो मूविंग कॉलम गैन्ट्री मशीनों के लिए टेलीस्कोपिक कवर की सफलता और विश्वसनीयता निर्धारित करते हैं।

1. लंबी यात्रा अपरिहार्य है — लेकिन शीट मेटल के आकार की सीमाओं पर पहले से ही विचार करना आवश्यक है।

मूविंग कॉलम गैन्ट्री मशीनों का एक प्रमुख लाभ यह है कि वे कई मीटर तक की दूरी तय कर सकती हैं। हालांकि, मशीन की योजना बनाते समय स्ट्रोक की लंबाई पर अक्सर मुख्य ध्यान दिया जाता है, लेकिन शीट मेटल प्रोसेसिंग की भौतिक सीमाओं को अक्सर कम करके आंका जाता है।

व्यवहार में, आमतौर पर उपलब्ध धातु की चादरों की अधिकतम खुली चौड़ाई लगभग 1500 मिमी होती है। यदि प्रारंभिक डिज़ाइन चरण के दौरान इस सीमा पर विचार नहीं किया जाता है, तो इससे निम्नलिखित समस्याएं हो सकती हैं:

-

कवर खंडों की अत्यधिक संख्या

-

संरचनात्मक जटिलता में वृद्धि

-

कठोरता में कमी या संयोजन में कठिनाई

इसी कारणवश, प्रारंभिक डिजाइन चरण के दौरान स्तंभ की चौड़ाई, आवरण विभाजन रणनीति और शीट मेटल को खोलने के आयामों का मूल्यांकन एक एकीकृत प्रणाली के रूप में किया जाना चाहिए - न कि उन्हें बाद में सुधार किए जाने वाले मुद्दों के रूप में माना जाना चाहिए।

2. लंबे पैनलों के लिए, मोटाई बढ़ाने की तुलना में संरचनात्मक कठोरता अधिक मायने रखती है।

जैसे-जैसे टेलीस्कोपिक कवर के अलग-अलग खंड लंबे होते जाते हैं, झुकने की कठोरता गति की सुगमता और विश्वसनीयता को प्रभावित करने वाला एक महत्वपूर्ण कारक बन जाती है। पारंपरिक डिजाइन दृष्टिकोण अक्सर कठोरता में सुधार के लिए प्लेट की मोटाई बढ़ाने पर निर्भर करते हैं, लेकिन यह विधि नई समस्याएं पैदा करती है:

-

कवर का वजन बढ़ा दिया गया है

-

कॉलम ड्राइव मोटरों पर अधिक भार

-

अधिक ऊर्जा खपत और समय के साथ तेजी से घिसाव

टिएन डिंग एक अलग इंजीनियरिंग दृष्टिकोण अपनाता है: हल्के संरचनात्मक सुदृढ़ीकरण। सुदृढ़ीकरण के झुकाव, अनुप्रस्थ काट की ज्यामिति और भार वितरण पथों को अनुकूलित करके, अत्यधिक सामग्री की मोटाई के बिना समग्र कठोरता में उल्लेखनीय सुधार किया जा सकता है।

यह डिजाइन सिद्धांत अनावश्यक द्रव्यमान को कम करता है, मोटर पर भार घटाता है और उच्च गति वाली प्रत्यावर्ती गति के दौरान स्थिरता बढ़ाता है - जो विशेष रूप से लंबी दूरी के अनुप्रयोगों के लिए महत्वपूर्ण है।

3. रोलिंग और गाइडिंग कॉन्टैक्ट डिज़ाइन सीधे तौर पर सेवा जीवन निर्धारित करता है।

टेलीस्कोपिक कवर सिस्टम में, रोलर्स और गाइडिंग एलिमेंट्स को अक्सर गौण घटक माना जाता है। वास्तव में, वे टिकाऊपन और दीर्घकालिक सुचारू संचालन के प्रमुख निर्धारक होते हैं।

टिएन डिंग रोलिंग सिस्टम डिजाइन में स्पष्ट इंजीनियरिंग सिद्धांतों का पालन करता है:

-

लाइन-संपर्क रोलिंग संरचनाओं के लिए प्राथमिकता

-

लंबी स्ट्रोक वाली प्रक्रियाओं में पॉइंट-कॉन्टैक्ट बॉल बेयरिंग डिज़ाइन से बचना

हमारे रोलर सिस्टम में आमतौर पर सेल्फ-लुब्रिकेटिंग बेयरिंग और प्रेसिजन-ग्राउंड गाइड बार शामिल होते हैं। पॉइंट-कॉन्टैक्ट बेयरिंग की तुलना में, लाइन-कॉन्टैक्ट डिज़ाइन निम्नलिखित लाभ प्रदान करते हैं:

-

अधिक समान भार वितरण

-

स्थानीय घिसाव में कमी

-

लंबी यात्राओं और उच्च भार की स्थितियों में भी उत्कृष्ट स्थायित्व

यह दृष्टिकोण अल्पकालिक घर्षण में कमी की तुलना में दीर्घकालिक विश्वसनीयता को प्राथमिकता देता है, जिससे टेलीस्कोपिक कवर के सेवा जीवनकाल के दौरान स्थिर संचालन सुनिश्चित होता है।

4. संरचनात्मक डिजाइन अंततः मशीन के समग्र प्रदर्शन को प्रभावित करता है।

मूविंग कॉलम गैन्ट्री मशीनों में, टेलीस्कोपिक कवर अलग-थलग घटक नहीं होते हैं। वे सीधे कॉलम की गतिशीलता, मोटर आउटपुट, गाइडवे की सटीकता और मशीन की प्रतिक्रियाशीलता से जुड़े होते हैं।

एक अच्छी तरह से डिज़ाइन किए गए टेलीस्कोपिक कवर में निम्नलिखित विशेषताएं होनी चाहिए:

-

अनावश्यक गतिशील भार डालने से बचें

-

तेज़ गति के दौरान सीलिंग की अखंडता बनाए रखें

-

दीर्घकालिक रखरखाव और अनियोजित डाउनटाइम के जोखिमों को कम करें

यह सिस्टम-स्तरीय परिप्रेक्ष्य, गतिशील स्तंभ दूरबीन आवरणों के लिए टिएन डिंग के डिजाइन दर्शन का केंद्र बिंदु है।

निष्कर्ष: संरचनात्मक जोखिम को समाप्त करने की कुंजी प्रारंभिक इंजीनियरिंग सहयोग है।

गतिशील स्तंभ गैन्ट्री मशीनिंग सेंटर आमतौर पर उच्च मूल्य, उच्च जोखिम और उच्च परिशुद्धता वाले विनिर्माण कार्यों के लिए उपयोग किए जाते हैं। ऐसे वातावरण में, टेलीस्कोपिक कवर केवल सुरक्षात्मक सहायक उपकरण नहीं होते हैं—वे संरचनात्मक घटक होते हैं जो मशीन की स्थिरता, गति की सटीकता और दीर्घकालिक रखरखाव लागत को सीधे प्रभावित करते हैं।

टिएन डिंग इंडस्ट्रियल कंपनी लिमिटेड में, हमारा मानना है कि विश्वसनीय टेलीस्कोपिक कवर समाधान प्रारंभिक चरण के इंजीनियरिंग सहयोग से तैयार किए जाते हैं, न कि स्थापना के बाद के सुधारों से। यात्रा की लंबाई, संरचनात्मक कठोरता, रोलिंग संपर्क डिज़ाइन और गतिशील भार व्यवहार को शुरुआत से ही संबोधित करके, संभावित जोखिमों की पहचान की जा सकती है और मशीन के प्रदर्शन को प्रभावित करने से पहले ही उनका समाधान किया जा सकता है।

यदि आप नई मूविंग कॉलम गैन्ट्री मशीन लगाने की योजना बना रहे हैं, मौजूदा प्लेटफॉर्म को अपग्रेड कर रहे हैं, या लंबी दूरी की सुरक्षा और टिकाऊपन से संबंधित चुनौतियों का सामना कर रहे हैं, तो टिएन डिंग इंडस्ट्रियल कंपनी लिमिटेड से संपर्क करें । हमारी इंजीनियरिंग टीम डिजाइन चरण में तकनीकी चर्चाओं में सहयोग देने और अनुकूलित टेलीस्कोपिक कवर समाधान प्रदान करने के लिए तैयार है, जो आपको हल्की संरचनाएं, उच्च स्थिरता और लंबी सेवा अवधि प्राप्त करने में मदद करेंगे।

अक्सर पूछे जाने वाले प्रश्न (FAQ)

प्रश्न 1: मूविंग कॉलम गैन्ट्री मशीनों के लिए टेलीस्कोपिक कवर बनाना मानक सीएनसी मशीनों की तुलना में अधिक चुनौतीपूर्ण क्यों है?

ए: मूविंग कॉलम गैन्ट्री मशीनों में काफी लंबी यात्रा दूरी, उच्च संरचनात्मक भार और सिंक्रनाइज़्ड कॉलम गति की विशेषता होती है। ये कारक पारंपरिक मशीनिंग केंद्रों की तुलना में टेलीस्कोपिक कवर की कठोरता, रोलिंग सिस्टम की मजबूती और सेगमेंटेशन रणनीति पर अधिक मांग पैदा करते हैं।

प्रश्न 2: क्या प्लेट की मोटाई बढ़ाने से ही बड़े टेलीस्कोपिक कवरों में कठोरता संबंधी समस्याओं का समाधान हो सकता है?

ए: प्रभावी रूप से नहीं। मोटी प्लेटें कठोरता तो बढ़ाती हैं, लेकिन साथ ही वजन भी बढ़ाती हैं, मोटर पर भार बढ़ाती हैं और ऊर्जा की खपत भी बढ़ाती हैं। अनुकूलित संरचनात्मक सुदृढ़ीकरण ज्यामिति अनावश्यक वजन बढ़ाए बिना बेहतर कठोरता प्रदान करती है।

प्रश्न 3: टिएन डिंग बॉल बियरिंग की तुलना में लाइन-कॉन्टैक्ट रोलिंग डिज़ाइन को क्यों पसंद करता है?

ए: लाइन-कॉन्टैक्ट डिज़ाइन लोड को अधिक समान रूप से वितरित करते हैं और स्थानीय तनाव को कम करते हैं, जिससे लंबी स्ट्रोक, उच्च-लोड अनुप्रयोगों में स्थायित्व में काफी सुधार होता है, जहां पॉइंट-कॉन्टैक्ट बियरिंग समय से पहले घिसने के लिए प्रवण होते हैं।

प्रश्न 4: मशीन के विकास के दौरान टेलीस्कोपिक कवर डिजाइन पर कब विचार किया जाना चाहिए?

ए: आदर्श रूप से, मशीन के प्रारंभिक लेआउट और गति नियोजन चरण के दौरान ही यह प्रक्रिया अपनाई जानी चाहिए। बाद के चरणों में एकीकरण करने से अक्सर ऐसी कमियां रह जाती हैं जिन्हें प्रारंभिक समन्वय के माध्यम से टाला जा सकता था।

Q5: क्या टिएन डिंग बड़ी या गैर-मानक मशीनों के लिए कस्टम टेलीस्कोपिक कवर के विकास में सहायता कर सकता है?

ए: जी हाँ। टिएन डिंग बड़े आकार, लंबी दूरी और उच्च भार वाली मशीन टूल्स के लिए कस्टम-इंजीनियर्ड टेलीस्कोपिक कवर बनाने में माहिर है, और डिजाइन समीक्षा, संरचनात्मक अनुकूलन और व्यवहार्यता मूल्यांकन जैसी सेवाएं प्रदान करता है।